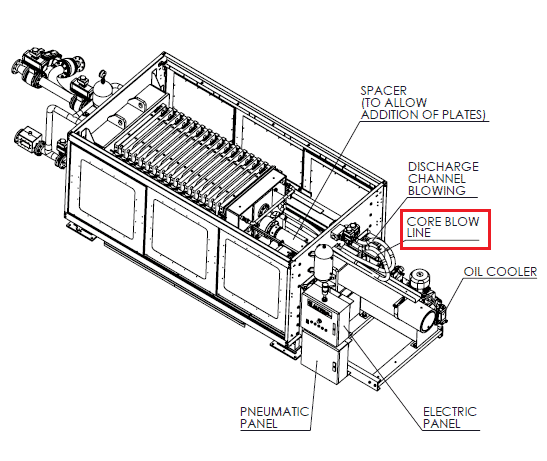

Il core-blow è un dispositivo automatico utilizzato per la pulizia della tubazione di mandata e del canale di alimentazione che si forma appaiando le piastre filtranti.

Il processo prevede l’invio di un soffio di aria compressa, solitamente tra i 6 e gli 8 bar, nel canale di alimentazione della filtropressa, in grado di rimuovere il fango eventualmente sedimentato.

Nelle macchine “corte”, che prevedono l’alimentazione del fango solo dal lato della testata fissa, l’ingresso del flusso di aria compressa avviene dalla testata mobile.

La piastra di testa mobile è caratterizzata, quindi, dallo stesso foro presente nelle macchine con la doppia alimentazione; in questa maniera l’aria compressa attraversando l’intero collettore delle piastre, si andrà a scaricare in un ramo della tubazione di alimentazione pulendo anche parte della tubazione.

The core-blow is an automatic device used to clean the delivery pipe and the supply channel that is formed by pairing the filter plates.

The process involves sending a blow of compressed air, usually between 6 and 8 bars, into the filter press feed channel. This air blow is capable of removing any sedimented sludge.

In “short” machines, in which the feeding of sludge is only from the side of the fixed head, the entry of the compressed air flow takes place from the mobile head.

The compressed air, passing through the entire plate collector, will be discharged into a branch of the supply pipe, also cleaning part of the pipe from the sludge that remains liquid.

Nelle macchine a ciclo automatico, tale dispositivo è fondamentale per garantire il corretto funzionamento. Basti pensare che, in caso di macchina simultanea o automatica, il ciclo di filtrazione e scarico delle torte non sempre è presenziato da un operatore. Per lo più negli impianti a ciclo automatico ci sono un paio di persone che gestiscono, da sala di controllo, tutte le macchine presenti nell’impianto.

Se il fango presente nel collettore di scarico, e questo vale in maniera particolare per fanghi ad alto peso specifico come il pastello di piombo o per fanghi molto densi come melasse, zucchero, etc…, dovesse sedimentare e “seccarsi” all’interno del foro di alimentazione della piastra, durante il ciclo successivo si creerebbero degli scompensi di pressione in grado di provocare la rottura delle piastre.

Il riempimento e pressatura nella filtropressa, infatti, funziona in maniera corretta quando si crea dapprima l’allagamento/riempimento di tutto il volume della macchina e successivamente la pressatura graduale del fango a mezzo della pompa di alimentazione; se il fango sedimentando va a tappare il foro di alimentazione in una piastra filtrante, può accadere che il riempimento del volume della macchina sia parziale; si avranno dunque delle piastre in cui il fango è presente in uno solo dei due lati. L’aumento della pressione di filtrazione non sarà quindi omogeneo in entrambi i lati della piastra provocandone la rottura (cricche o fessurazioni del supporto plastico).

In automatic cycle filterpress, this device is essential to ensure correct operation. Just think that, in the case of a simultaneous or automatic machine, the filtration and discharge cycle of the cakes is not always attended by an operator. Mostly in automatic cycle systems there are a couple of people who manage, from the control room, all the machines in the system.

If the sludge present in the exhaust manifold, and this is particularly true for sludge with a high specific weight (such as lead paste or very dense sludge such as sugar, etc …) should settle and “dry out” inside the hole feeding the plates can have a lot of problems.

Infact during the next cycle we can have pressure imbalances inside the plates which could cause the plates to break.

The filling and pressing in the filter press, in fact, works correctly when the filling of the whole volume of the machine is created first.

If the sludge settle inside the feeding channel it may happens that the filling of the machine volume is partial; therefore there will be plates in which the sludge is present on only one of the two sides.

The increase in filtration pressure will therefore not be homogeneous on both sides of the plate causing it to break (cracks in the plastic support).

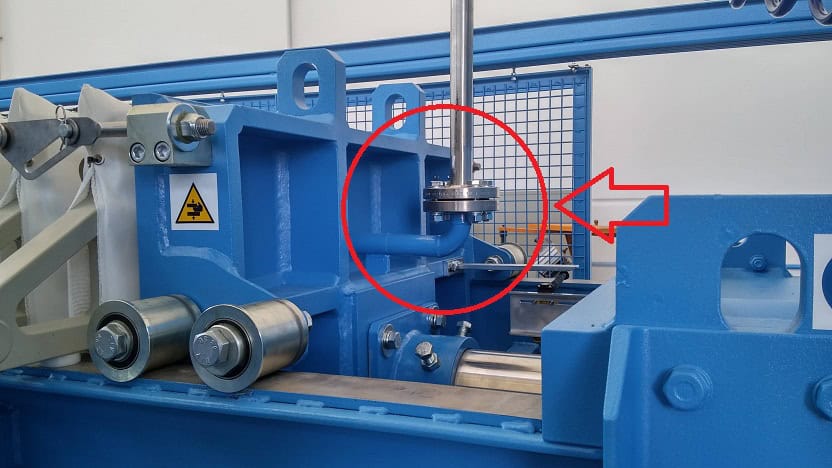

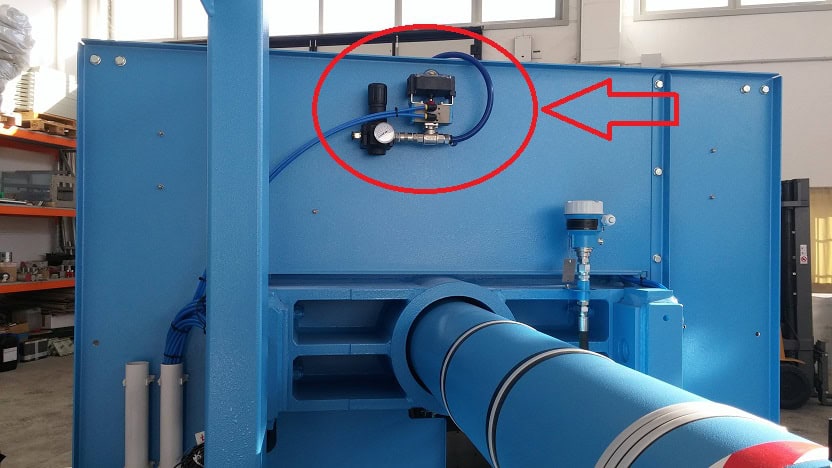

Tale opzionale è composto semplicemente da una valvola automatica (solitamente a sfera) per l’ingresso dell’aria compressa, una tubazione flessibile in grado di seguire il movimento della testata mobile durante l’apertura e la chiusura del pacco piastre filtranti e da una valvola di non ritorno, posizionata posteriormente al foro di carico presente nella piastra di testa mobile, che eviti al fango di entrare a contatto con la tubazione dedita all’ingresso dell’aria compressa.

This option is simply composed of an automatic valve (usually a ball valve) for the compressed air inlet, a flexible pipe able to follow the movement of the movable head during the opening and closing of the filter plates pack and a non-return valve, positioned behind the loading hole in the movable head plate, which prevents the sludge from coming into contact with the piping dedicated to the compressed air inlet.