Abbiamo visto quali sono le parti fondamentali che costituiscono un filtropressa a piastre, tra questi appunto il pacco delle piastre.

Esistono, come avrai sicuramente visto, vari tipi e modelli di piastre filtranti che dipendono essenzialmente dal settore in cui siamo e dai risultati che vogliamo ottenere in termini di disidratazione e tempo ciclo.

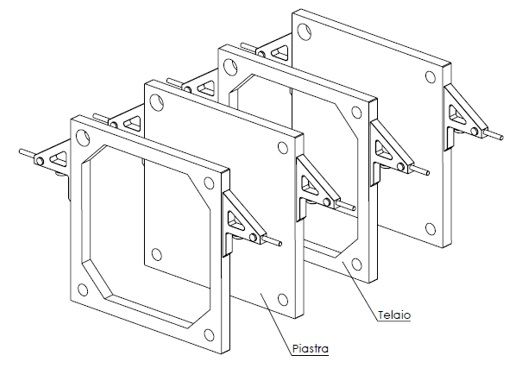

Il primo sistema storicamente utilizzato è quello denominato “piastre e telai”.

Il filtropressa che sfrutta questa tipologia di piastre è così costituito da un insieme di elementi pieni (piastre) ed elementi vuoti (telai) accostati alternativamente.

Fra ciascuna piastra ed il telaio contiguo sono poste delle tele filtranti o dei cartoni lavabili che formano delle camere nelle quali viene alimentata la sospensione torbida da filtrare.

L’assemblaggio viene realizzato spingendo con un piastrone mobile (denominata testata mobile) il pacco costituito da telai, tele e piastre contro un piastrone terminale fisso (denominata testata fissa).

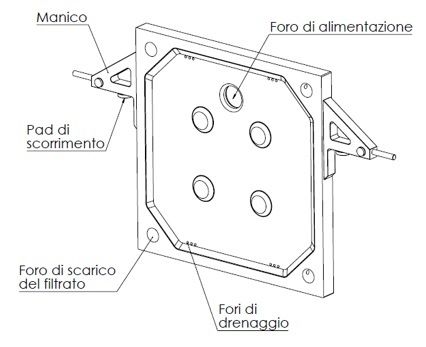

Agli angoli di ogni piastra e di ogni telaio o su apposite appendici disposte esternamente rispetto ad essi sono ricavati i fori che nell’assemblaggio formano il canale di alimentazione della sospensione torbida, quello di alimentazione dell’acqua di lavaggio, quello di scarico del filtrato ed, eventualmente, quello di scarico delle acque di lavaggio.

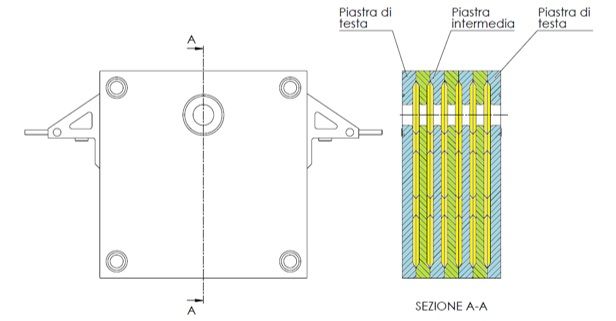

Il modello probabilmente più comunemente utilizzato è quello a camera (o piastra concamerata o anche detta “recessed”) che costituisce una evoluzione del sistema a piastre e telai.

Il telaio visto al punto precedente è integrato all’interno della piastra, migliorando in modo significativo la stabilità della piastra. Ciò consente di utilizzare piastre filtranti a camera con livelli di pressione di filtrazione molto più elevati

Le piastre filtranti a camera sono progettate e costruite per consentire che lo scarico del filtrato possa avvenire, sia tramite i tradizionali rubinetti che attraverso n°1-2-3-4 collettori (a seconda della configurazione) ricavati nelle piastre filtranti stesse e/o comunque secondo le esigenze del cliente.

Il foro di alimentazione può essere ricavato sia nella posizione standard che in altre quote.

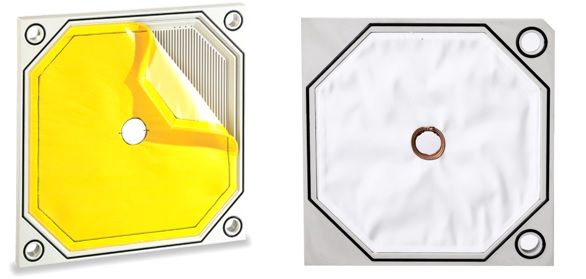

La variante della piastre recessed, nel caso in cui sia necessario evitare sgocciolamenti durante la fase di filtrazione è costituita dalle piastre dette CGR, o leak free, o Gasket.

Questo modello di piastra filtrante a camera è realizzato con tele “calafatate” e con O-Ring perimetrale di tenuta applicato. Quest’ultimo permette un buon accoppiamento tra le piastre abbinate e consente una tenuta ottimale durante le fasi di filtrazione.

Tali piastre vengono utilizzate nella maggior parte delle volte, nel settore farmaceutico quando è molto importante evitare sgocciolamenti o trafilamenti.

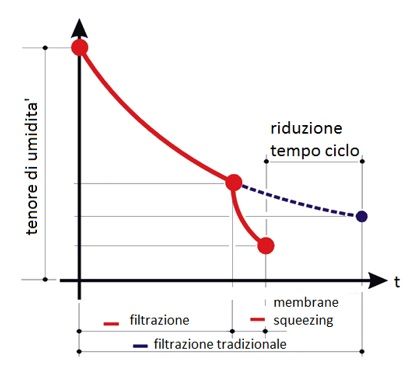

Esistono poi le piastre a membrana, quando è necessario accorciare il tempo ciclo o quando è necessario aumentare al massimo i punti percentuale di ottenimento del secco nel panello.

Questo perché da parte della membrana vi è una vera e propria azione di spremitura meccanica del panello (squeezing) che si attua gonfiando con aria o meglio ancora acqua la membrana situata all’interno della piastra.

L’uso di questa tecnologia al posto delle piastre a camera standard, genera una maggiore produttività con cicli di filtrazione in tempi ridotti, maggiore disidratazione dei panelli e lavaggi degli stessi più efficienti.

Le piastre a membrana possono essere accoppiate tutte tra di loro (Full Membrane) oppure accanto ad una piastre detta Companion.

Il pacco piastre “FULL MEMBRANE” è composto da piastre membrana accoppiate tra loro. Le membrane in gomma sono fissate perimetralmente tramite un adeguato canale opportunamente eseguito, mentre al foro di alimentazione, sono bloccate tramite flange in acciaio.

L’ottimo funzionamento delle membrane avviene durante la fase di spremitura del panello per effetto della pressione con aria o acqua (raccomandata) sotto alle membrane. Tramite appositi condotti nel corpo piastra, l’aria o acqua in pressione dilata le membrane consentendo loro di eseguire un ulteriore pressatura del prodotto da filtrare. Infine il liquido ottenuto dalla pressatura, passa attraverso i fori drenaggio agli angoli, in comunicazione con i collettori più esterni.

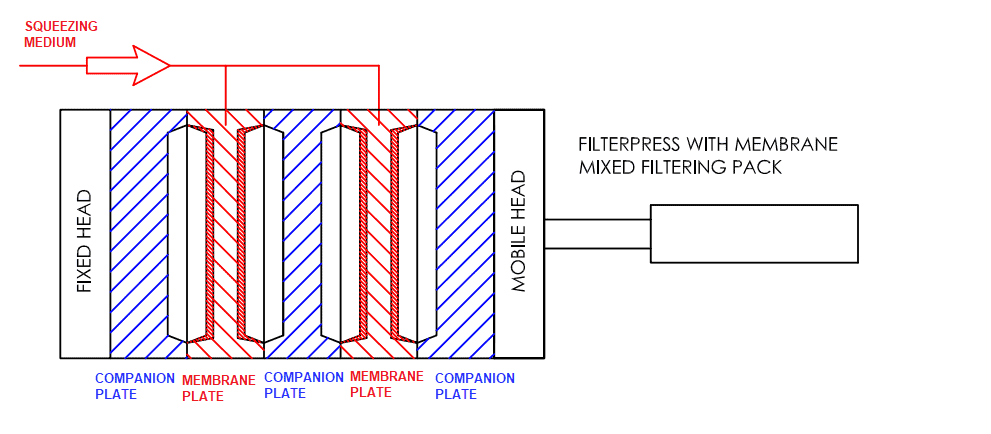

Il “PACCO MISTO MEMBRANA” o “MIXED MEMBRANE PACK” è composto da una piastra completa di Membrane ed una piastra che viene abbinata definita Companion. Questo assieme è spesso usato in processi particolari di filtrazione con fasi di lavaggio e/o asciugatura panelli. La procedura di funzionamento, comunque, risulta identica alle piastre con sistema FULL MEMBRANE.

Ti è piaciuto questo articolo?

Vorresti scaricare GRATUITAMENTE il nostro e-book sulle filtropresse a piastre e sulle pompe di alimentazione dove è compreso l’intero articolo oltre a molti altri contenuti? Clicca qui e vai alla pagina del download!